现在,中国熔模精密铸件的年产值在50万t以上,型壳废料在100万t以上,型壳资料的循环使用,是一项非常值得重视的课题。

质量较高的熔模精密铸件,型壳的面层耐火材料(包含涂猜中的骨料和撒砂)大都选用锆砂粉与锆砂。铸件脱壳后,不能够把其与背层耐火资料别离,不只浪费了资本短缺、报价昂扬的锆砂,并且增加了型壳废料收回使用的难度。

从1996年底开始,日本就将进步熔模锻造技能、开发型壳面层用人工资料,列为战略性根底技能研制课题之一,由日本锻造协会办理,日立金属、妙中矿业等闻名锻造企业,以及伊藤忠陶瓷联合实施,这一课题于2009年11月完成。首要成果是用烧结陶粒替代锆砂,用陶粒粉替代锆砂粉,背层则依然选用与陶粒成分相近的硅铝质耐火资料。

这种型壳可用于大气锻造和真空锻造,已用以制成燃气轮机的镍基合金喷嘴环。为了保证面层涂猜中骨料的填充功能,面层涂料所用的陶粒粉予以外表烧熔处理。处理办法是:粉料通过高温火炎,使其锋芒烧熔、外表光滑。

因为型壳所用的耐火资料悉数是硅铝质资料,抛弃的型壳,悉数由伊藤忠陶瓷公司收回,经适当处理后,从头制成陶粒和陶粒粉,循环使用,既节省了锆砂,又保护了资本。

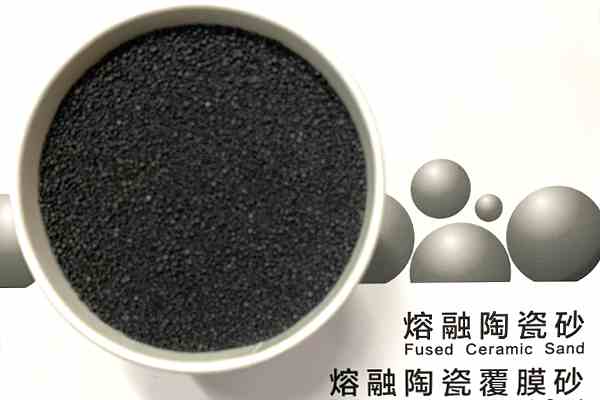

中国的宝珠砂,是经电熔后制得的,质地致密,外表光滑,功能优于烧结陶粒。格外应当说到的是:制造宝珠砂时,因为喷吹的效果,粒径0.053㎜(270目)以下的微粒可能有5%摆布。这些微粒保留在宝珠砂中是不适宜的。假如将其收集,用于配制面层涂料,填充功能必定显着优于经外表熔烧处理的粉料。

因而,可以认为,现在中国熔模锻造职业中免用锆砂的条件已经具备。